自動車産業は急速に進化しており、電気自動車 (EV) が持続可能性と革新への取り組みをリードしています。 この変革の中心にあるのは、OEM自動車部品、特に電気アルミニウムダイカスト部品であり、車両の設計、性能、および効率を再定義しています。 この記事では、アルミニウムダイカストがOEM自動車製造の基礎となった理由と、それが電気モビリティの未来をどのように推進するかを探ります。

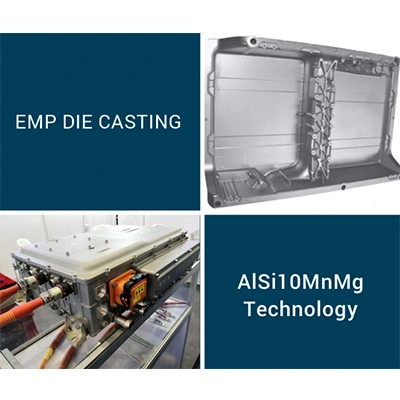

オリジナル機器メーカー (OEM) の自動車部品は、自動車メーカー向けに会社が直接設計および製造したコンポーネントです。 これらの中で、アルミダイカスト部品は、軽量、強度、精度のためにEVで際立っています。 ダイカストプロセスでは、溶融アルミニウムを高圧下で金型に注入し、バッテリーハウジング、モーターマウント、構造フレームなどの複雑で高許容度の部品を作成します。

軽量設計for Enhanced EfficiencyAluminiumはスチールよりも60% 軽量であるため、軽量化によってバッテリーの範囲が直接改善されるEVに最適です。 ダイカストアルミニウム部品は、自動車メーカーが耐久性を損なうことなく厳格なエネルギー効率基準を満たすのに役立ちます。

優れた熱伝導性EVコンポーネントは、特にバッテリーとモーターなど、かなりの熱を発生させます。 アルミニウムの優れた熱管理特性により、より安全で長持ちするパフォーマンスが保証されます。

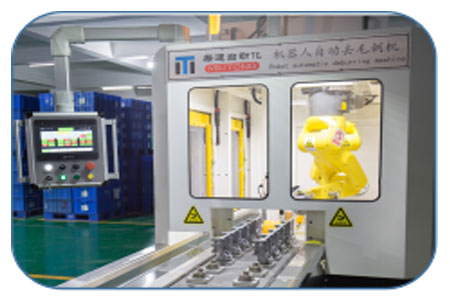

費用効果の高い大量生産ダイカストにより、OEMは大量の複雑な部品を迅速かつ一貫して生産できるため、製造コストを削減できます。これは、EV需要が高まるにつれ、重要な利点です。

持続可能性AlignmentAluminiumは100% リサイクル可能で、電気自動車の環境に優しい精神をサポートしています。 OEMは、二酸化炭素排出量を削減するために、この材料をますます優先しています。

バッテリーエンクロージャー: 重量を最小限に抑えながら高電圧バッテリーを保護します。

Eモーターハウジング: 精密冷却と電磁シールドを確保します。

構造コンポーネント: 耐衝撃性デザインのシャーシとボディフレームを補強します。

充電ポート: 急速充電システム用の耐久性のある耐腐食性コネクタ。

テスラ、BMW、リビアのような自動車メーカーがより軽く、より速く、そしてより環境に優しいEVを推進するにつれて、アルミニウムダイカストは不可欠になりつつあります。 メガキャスティング (1つの金型で車両セクション全体を作成する手法) の進歩により、生産が合理化され、部品数が最大70% 削減されています。 これにより、コストが削減されるだけでなく、構造の完全性も向上します。

電気自動車への移行は加速しており、アルミニウムダイカストで製造されたOEM自動車部品がこの革命の最前線にあります。 軽量設計、熱効率、スケーラブルな生産を組み合わせることで、これらのコンポーネントは持続可能なモビリティの未来を推進しています。 自動車メーカーにとっても消費者にとっても、OEMグレードのアルミニウム部品への投資は単なる選択ではなく、革新と信頼性への取り組みです。