理由

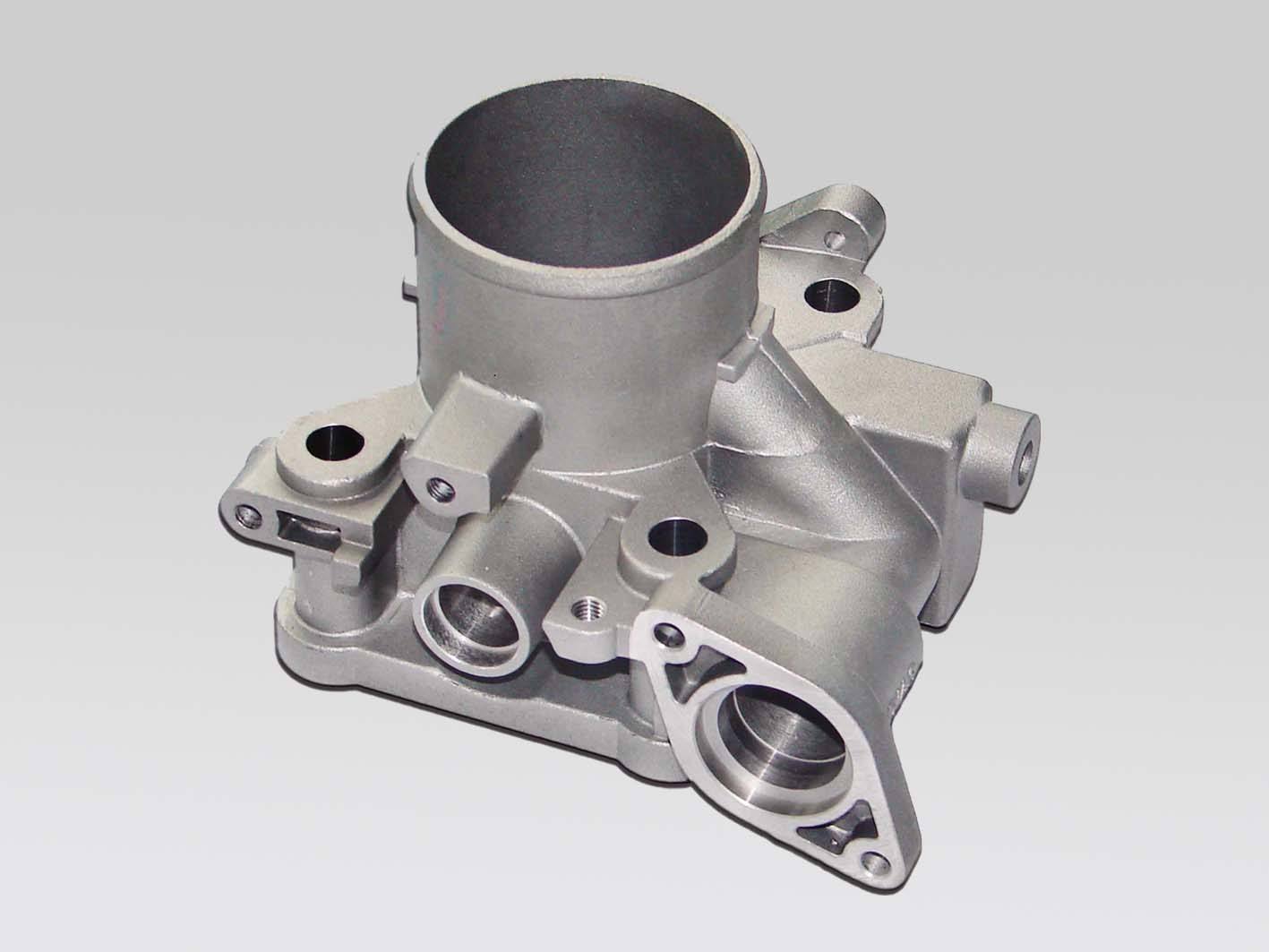

キャスティングのホットジャンクションがいっぱいです (内部にボイドがあります)。 収縮すると、スキン層はある程度の強度を持っていますが、それでも内部で収縮し、壊れていないときは表面が凹状になります。

充填プロセス中に、金属流と空洞壁との間のガスの押出により沈下が生じる。 このでこぼこの表面は滑らかできれいで、主に通気が難しい空洞で、鋳造物が端の端にあります。

機械の射出機構 (古い垂直機械など) の性能が悪い場合、作動油圧が不安定な場合、射出圧力も不安定です。 金属を押す圧力は不連続であり、キャスティングのスキンが複数回形成されます。 表皮のエッジが異なるたびに、筋のくぼみが生じます。

空洞に残留物があります。 それは生産中に凹状であり、空洞の残留物は必ずしもフレーク状ではありませんが、様々な不規則な形状をしているため、鋳造の深さも浅いです。

鋳物のへこみを防ぐ方法:

壁の厚さは均一でなければなりません。

余分な厚さは解放されるべきです。

収縮の少ない合金を選択してください。

合金液体の導入位置を正しく選択し、インナーランナーの断面積を増やします。

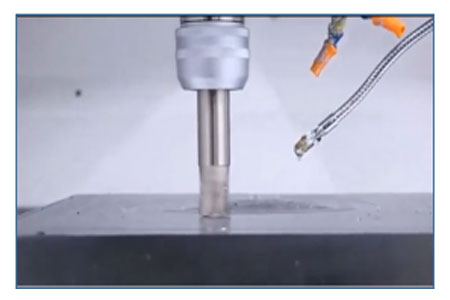

射出圧力を上げ、充填時間を増やします。

注ぐ温度と金型の温度を適切に下げます。

いくつかの温度は下がるはずです。

オーバーフロー条件を改善します。