今日の自動車業界では、従来の新エネルギー/電気自動車 (NEV/EV) バッテリーパックは通常、さまざまなパンク防止、防爆に対応するために鉄骨のバッテリーパック構造を採用しています。業界および政府の規制が負担する耐荷重性能要件。

スチールフレームはこれらの必要なタスクに優れたパフォーマンスを提供しますが、最終的には、NEV/EVのパフォーマンスを妨げる1つの領域は、全体的な車両効率です。 鉄骨構造は非常に重いため、車両の重量が増加し、転がり抵抗に直接影響します。 車両の転がり抵抗が高いということは、車両を高速化するためのエネルギー要件が高くなり、定常状態のクルージングを維持することを意味します。

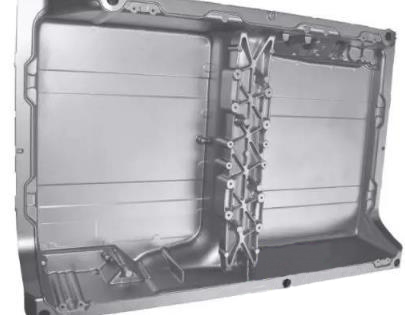

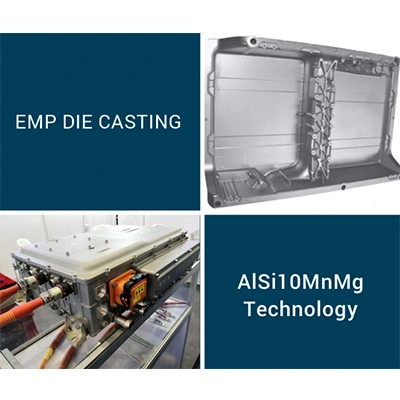

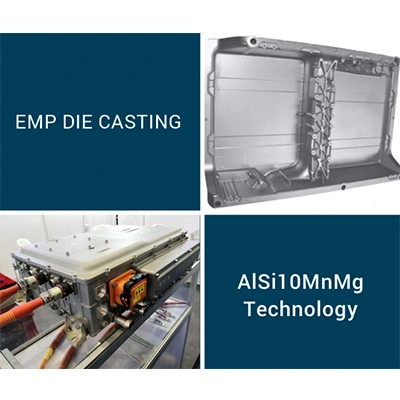

このため、研究者はバッテリーパックの重量を減らすことによってNEV/EVの全体的な効率を高める方法を探していました。 研究者が探求してきた方向性の1つは、高圧ダイカストで形成された新しい軽量アルミニウム合金バッテリーパックエンクロージャーの使用でした。

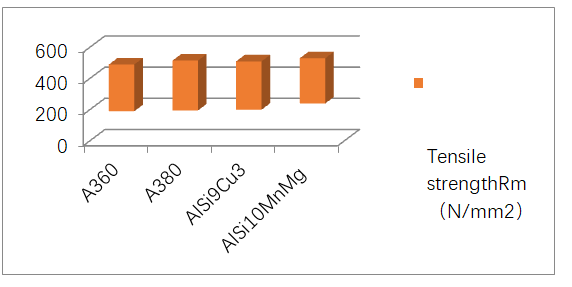

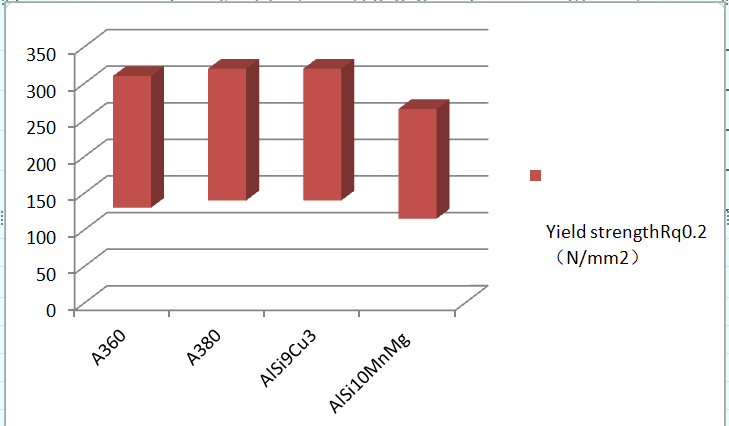

EN AC-43500 (またはEN化学指定の場合はAlSi10MnMg) は、自動車のシャーシで高い機械的性能要件を持つ構造部品およびサブアセンブリの形成に現在使用されている主要なアルミニウム合金です。 この合金は、主にオイルパン、サンルーフおよびコンバーチブルルーフサブアセンブリ、フロントアクスル、エンジンマウント、サスペンションマウントアセンブリ、マルチコンポーネントサブフレームなどで使用されます。次の表は、AlSi10MnMgと他のアルミニウム合金材料の物理的特性を比較しています。

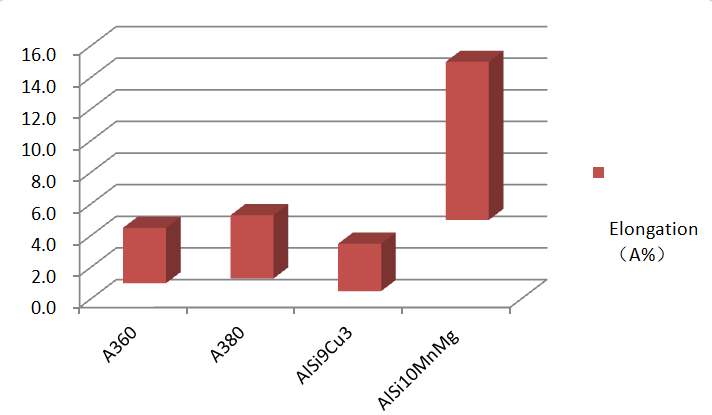

キャストされた状態では、標準的なダイキャスト合金のひずみ値は5〜10% です。 中程度の強度値で最大のひずみ値を達成するために、EN AC-43500 AlSi10MnMgダイキャスト合金が開発されました。 追加の熱処理により、15% を超える伸びを得ることができ、または260 Mpaの降伏限界に達することができる。

これらの特殊な機械的特性に加えて、EN AC-43500AlSi10MnMg合金には、ダイカスト用途でも次の特性があります。優れた鋳造性能、ダイカスト金型への接着性がない、優れた耐食性、高い耐久性、優れた溶接性能、パンチングとプレスに適しています。

さまざまな熱処理プロセス (以下の表を参照) を使用すると、合金の機械的特性を調整できますを使用します。

| 引張強さ | 利回り制限 | 伸び | |

| Rm(N/mm2) | Rq0.2(N/mm2) | (A %) | |

| F | 250-290 | 120-150 | 5月10日 |

| T4 | 210-260 | 95-140 | 15-22 |

| 275-340 | 155-245 | 4月9日 | |

| T6 | 290-340 | 210-280 | 7月12日 |

| T7 | 200-240 | 120-170 | 15-20 |

アルミニウム合金ダイカストプロセスの経験の年と武装したEMPのエンジニアリングチーム、さまざまな材料の特性を比較する実験を準備し、EN AC-43500 AlSi10MnMg材料と高度なダイカスト技術を組み合わせた技術ソリューションに着陸しました。

鋳造物を熱処理の条件を満たすために、エンジニアはさまざまなダイカスト方法を繰り返しテストし、熱処理への優れた適合性のために真空ダイカストプロセスを決定しました。 真空ダイカスト条件下で製造された鋳造物は、コンパクト性が高く、T4-T7熱処理の条件を完全に満たしています。

& Nbsp対応する熱処理の後で、EN AC-43500 AlSi10MnMgの伸び率 (A %) は一般的なアルミニウム合金材料の30-60倍である15-20に達することができます、これは、NEV/EV使用のための軽量バッテリーパックエンクロージャーに適した高強度、耐久性、構造コンポーネントの要件を満たしています。