アルミニウムは現代の自動車工学の基礎となり、軽量特性 (鋼よりも30〜50% 軽量) 、耐食性、および高い強度対重量比の独自のブレンドを提供しています。 カスタムカー部品の場合、6061-T6やA380などのアルミニウム合金は、CNC加工、ダイカスト、油圧成形への適応性から好まれます。これは、 ± 0.05mmの公差を維持しながら複雑な形状を可能にするプロセスです。

熱管理: 統合された冷却チャネルが過熱のリスクを軽減するEVバッテリートレイとモーターハウジングに最適です。

設計の柔軟性: 5軸CNCおよびAI駆動シミュレーションにより、レーシングコンポーネント (ドリフトハンドブレーキなど) や空力ボディキットの特注設計が可能になります。

持続可能性: 95% のリサイクル可能性は、ESGコンプライアンスを対象とするOEMにとって重要な、世界的なカーボンニュートラルなイニシアチブと一致しています。

电気自动车 (EV) システム

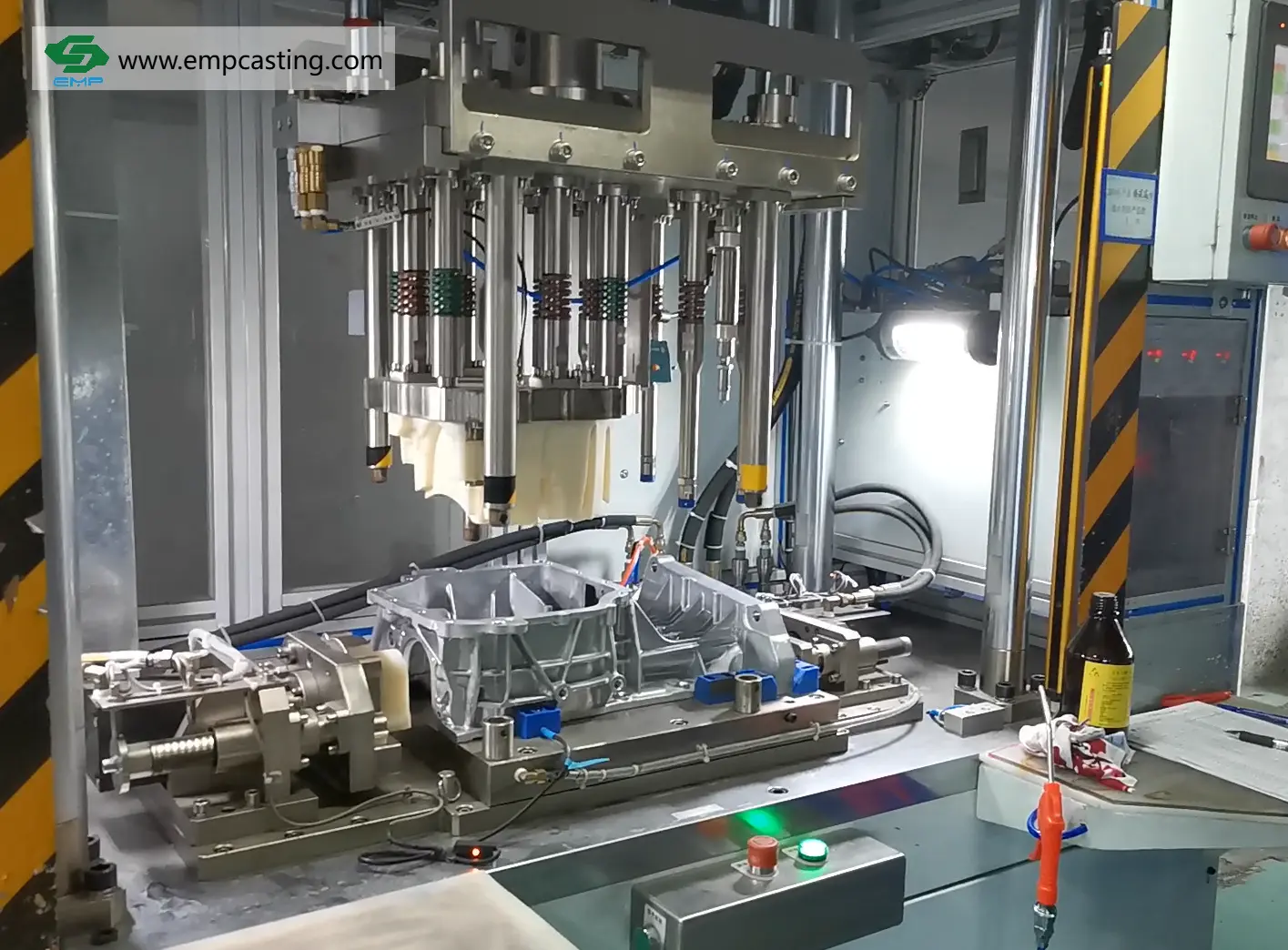

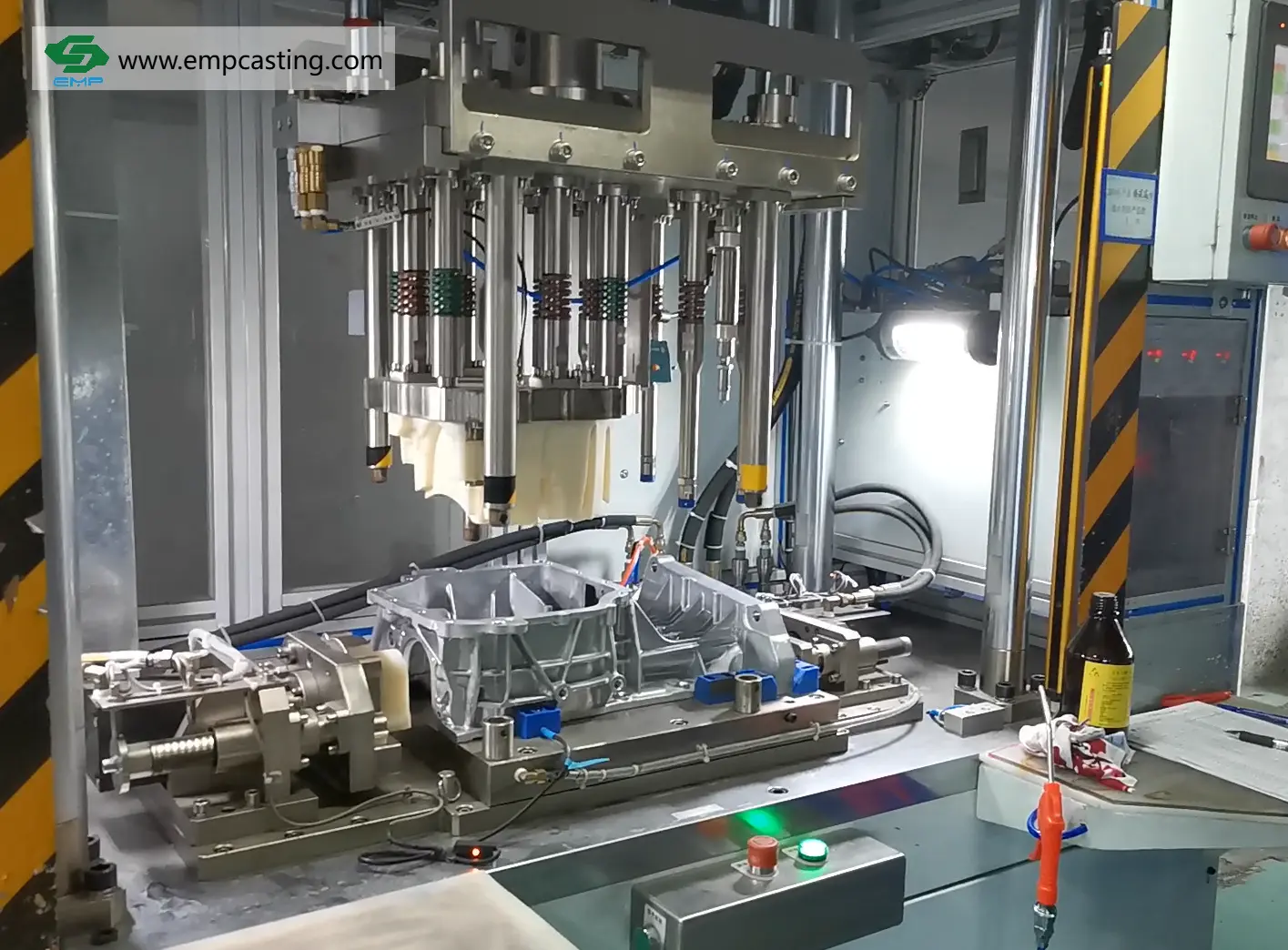

バッテリーエンクロージャー: 高圧ダイキャスト3003/6061アルミニウムシェルは、リチウムイオンセルを保護しながら、鋼に対して40% の重量を削減します。

モーターハウジング: 真空アシスト鋳造は多孔性 (<0.1%) を最小限に抑え、200 °Cの動作条件下での耐久性を確保します。

パフォーマンス & レーシングコンポーネント

油圧ハンドブレーキ: 陽極酸化アルミニウムドリフトハンドブレーキ (AUSO-RACINGモデルなど) は500Nmの力に耐え、BMWおよびトヨタプラットフォームに迅速に設置するためのM10ポートを備えています。

サスペンション部品: 鍛造アルミニウムコントロールアームはコーナリングの安定性を向上させ、バネ下の質量を25% 削減します。

美的 & 機能的アップグレード

カスタムホイール: CNCミルドスポークを備えた6061-T6合金リムは、回転慣性を低減し、加速と燃料効率を向上させます。

ボディキット: 水素化アルミニウムフェンダーとフードは、スーパーカーの美学のためにシームレスな曲線 (0.8mmの厚さ) を実現します。

AI最適化されたプロトタイピング機械学習アルゴリズムは、2時間で10,000回の設計反復を分析し、負荷による変形を防ぐために最適な壁厚 (1.5〜3mm) とリブパターンを特定します。

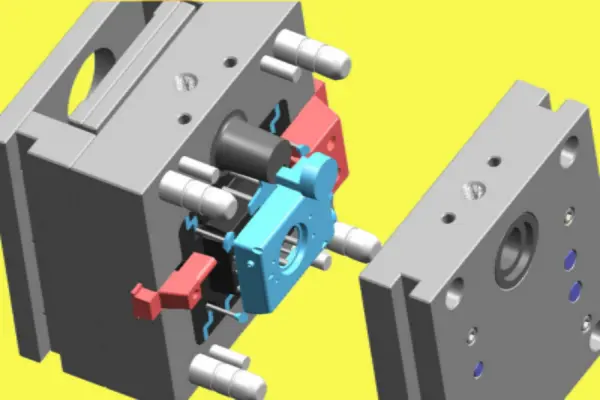

Hybrid Die Casting TeslaにインスパイアされたGiga Pressテクノロジーは、シングルピースのリアサブフレームを生成し、70の溶接を排除し、製造コストを30% 削減します。

表面工学

マイクロアーク酸化 (MAO): ブレーキキャリパー用の20μmセラミックコーティングを作成し、1,000時間の塩スプレーに耐えます。

レーザーエッチング: 疲労強度を損なうことなく、ペダルシステムに滑り止めテクスチャを追加します。

EVブーム: 世界のアルミニウム自動車部品市場は、EVの採用 (40% CAGR) に牽引されて、2030年までに910Bドルに達すると予測されています。

現地生産: Tier 1サプライヤーの80% が、JITの配送義務を満たすために地域のCNCハブ (広東/YMP施設など) を必要としています。

スマート工場: IoT対応のプレスは、ゼロ欠陥バッチのパラメーター (圧力: 300〜450 bar、温度: 680 ± 5 °C) を自動調整します。

認定: 自動車グレードの品質に関するIATF16949およびISO9001コンプライアンス。

R & D機能: 合金開発における15年の経験 (たとえば、高摩耗用途向けの高共晶Si合金)。

スケーラビリティ: プロトタイプのMOQは100個と低く、DDPは160か国に出荷されます。