1.生产プロセス

入ってくる材料の選択、製錬と精製 → ダイカスト成形 → 成形とトリミング → 仕上げ → クリーニングとクリーニング → 組み立てと組み立て

2.プロセス値

シェルアルミニウム合金鋳物の構造モデリング特性と加工条件によると、鋳造圧力には350Tが必要です。 さらに、スタッフが過去の同様の部品加工の経験を要約すると、金型とプロセス値が不適切であることがわかります。 アルミニウム合金部品が開いているとき、液体金属の充填時間は短すぎるでしょう。 閉じた空洞内の大量のガスのタイムリーな揮発がブロックされ、ブロックされ、完成品に大きな高密度の細孔や酸化された不純物などの一連の品質欠陥が発生します。これにより、資格の鋳造率が低下します。 したがって、使用中に正確な位置決めが必要であり、処理は0.5mm以内に制御する必要があります。 部品の圧縮抵抗を改善し、加工時間を短縮し、シェル用のアルミニウム合金部品の生産の固有の品質を向上させます。

3.モデルスキーム

アルミニウム合金部品の製造・加工工程では、社会開発の波に合わせ、情報革新を実現し、対応する情報技術を導入し、作業内容を改善する必要があります。そして仕事の効率を高めて下さい。 スタッフは繰り返し比較して磨き上げました。液体硫黄を充填すると、流路の流れが大きいモデルが実際の部品加工金型として選択されます。 それは鋳造物の中の隠された欠陥を改善し、歩留まり率を高めることができます。

4.溶ける温度

完成品の実際の重量に応じて、350T高品質のコールドダイカスト機は、部品のダイカストの本体として使用できます。 リアルタイムの温度制御が必要です。 半製品の場合、それらは640 ℃ 〜20 ℃ の範囲内に維持されるべきである。 液体金属充填のプロセスでは、圧力を安定に保つために、水しぶきや層流乱流などのエラーを防ぐために強調する必要があり、圧力上昇率は1に制限されています。5kP/s。 スラグ含有物の繰り返し酸化や溶融金属による泥コアの頻繁な精練を避けるのに役立ちます。

5.合金の液体の浄化

製品の品質を向上させるために、半仕上げ合金が完成したときに精製が行われます。 同時に、ライザーノズルにファイバーフィルターを取り付け、ゴールドテール液のレベルゲートにセラミックフィルターを取り付けます。 また、水平ゲートとスリットの残留物に2層ファイバー製のフィルタースクリーンを追加して、3回の細かいろ過を実現する必要があります。

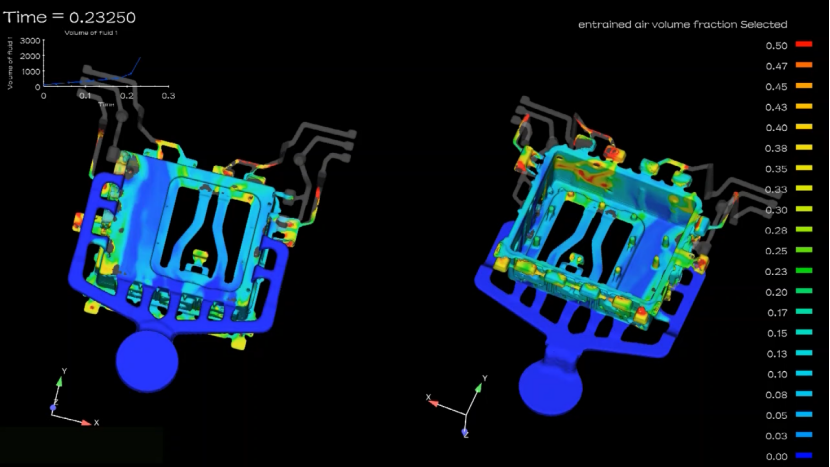

6.欠陥検出

アルミニウム合金の製造と加工の品質管理では、欠陥検出タスクを完了し、部品の内部品質を制御するためにX線を使用する必要があります。 シェル部品をバッチで処理する場合、目視検査とX線検査は人件費と資本不足につながります。 したがって、スタッフはCAEの最新技術を使用して全体を分析し監視することができます部品の生産プロセスと時間内に鋳造プロセスのコンポーネントの隠された品質の問題を見つけます。 一体型鋳造の品質問題は、半仕上げのブランクと完全に集中した処理段階に限定されています。