1.EVバッテリーハウジングの軽量化

ボディ構造の軽量化に加えて、バッテリーパック自体も軽量化する必要があります。 バッテリーハウジングの軽量化は、努力の方向性の1つです。

特に純粋な電気自動車のバッテリーパックのために、現在のリチウムイオン電池の開発レベルを前提に高い走行距離を追求するには、必然的に、高い構造強度を確保しながら、電池ケースの重量をできるだけ小さくする必要があります。 バッテリーパックの重量は、スチールを使用するよりも軽いアルミニウム合金を使用することで約10〜30% 減らすことができ、バッテリーパックの全体的な重量をある程度減らすことができます。

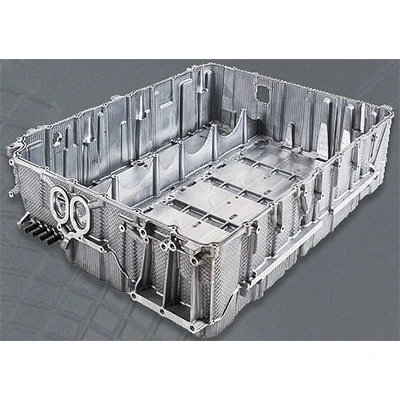

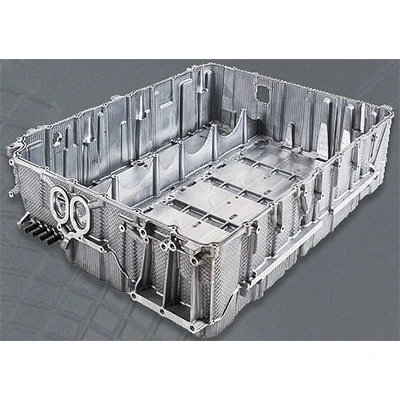

ダイカストと押出は、アルミニウム合金ハウジングの製造に一般的に使用されています。 ハウジングは一体に成形することができます (特に設置インターフェースにシーリング要件がある場合は、平坦度と精度がある程度影響を受けます。修正するには後処理が必要になる場合があります)。溶接を必要としない、一般的にサイズ制限の対象となる、達成するために大きなトン数のダイカスト機が必要、 ハウジングのサイズは大きすぎず、通常はバッテリートレイに使用されます。ハウジングのサイズが大きすぎる場合は、テーラー溶接プロセスを増やして補正することができます。

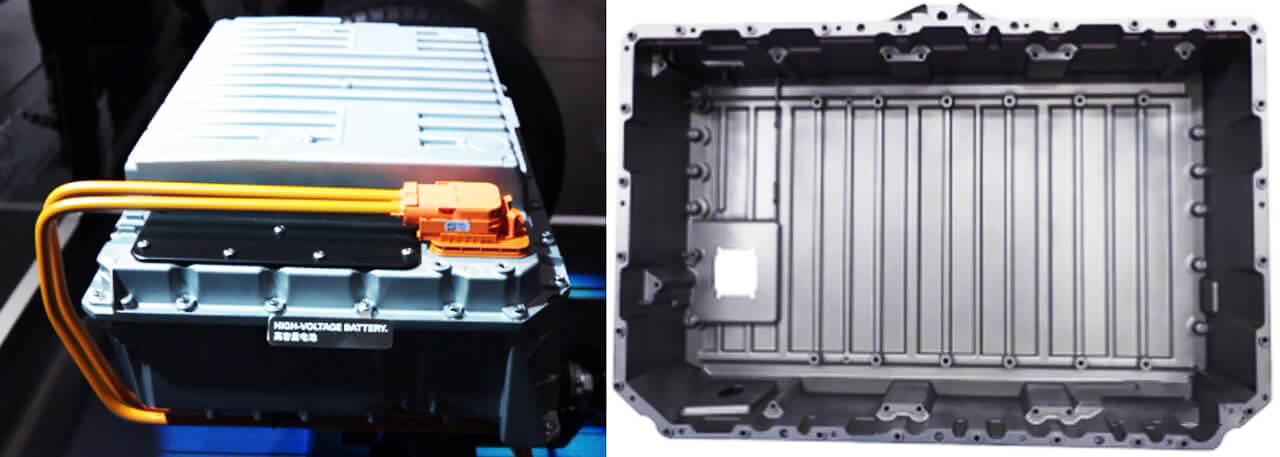

2.ダイカストアルミニウム合金制のバッテリーハウジングの例

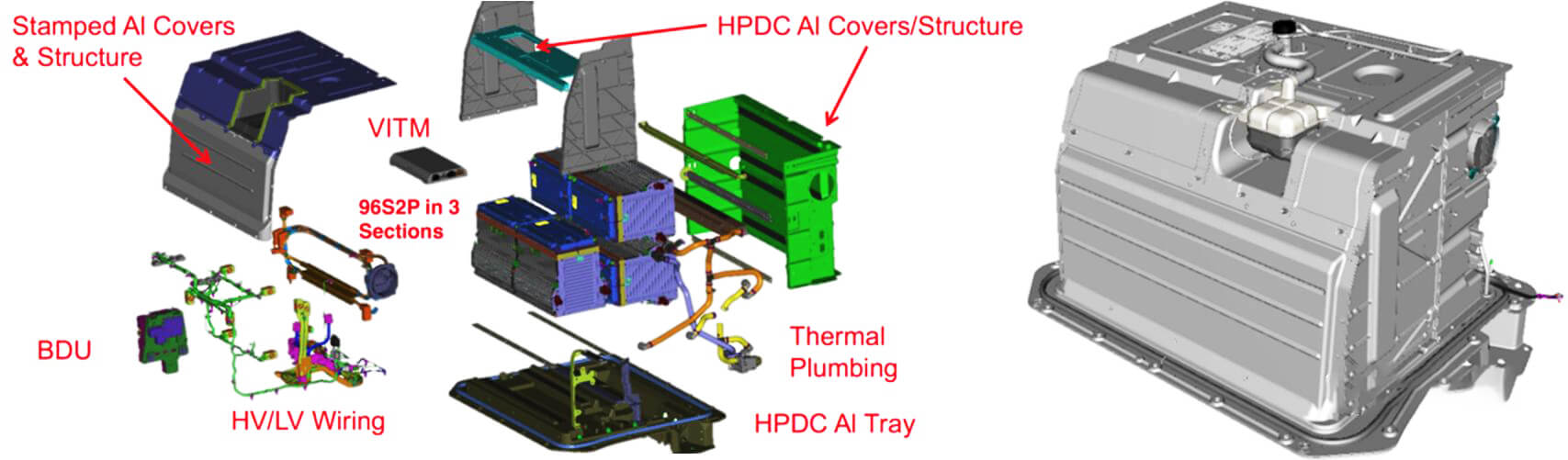

1) スタンピングと高圧鋳造プロセスを使用したGMキャデラックバッテリーハウジング (下) 、アルミニウム高圧鋳造 (HPDC) を使用したトレイ。

2) このバッテリーハウジングは、重量6.4kgのアルミニウム高圧ダイカストアルミニウム合金AlSi10MnMgで作られています。

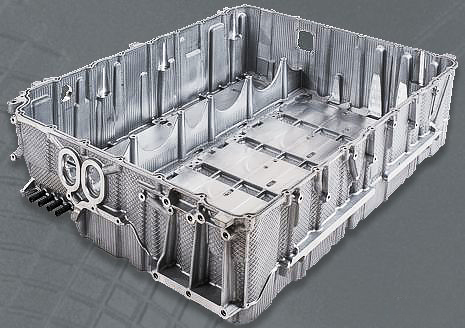

3) 以下の部品は、統合された冷却機能を備えたアルミニウム合金AlSi7Mgの低圧ダイカストを示しています。

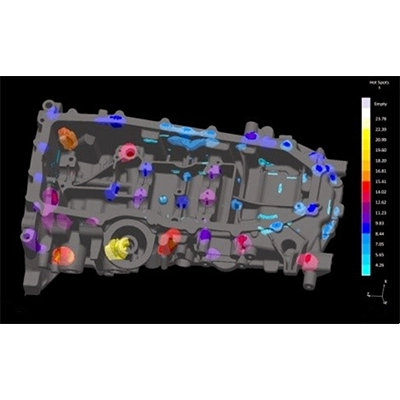

一般に、バッテリーハウジングにおけるダイカストアルミニウム合金の用途は、低圧鋳造または高圧ダイカストであり得る。 さまざまな要件に応じて、冷却機能を統合して、将来のトレンドの1つになる可能性のある個々の冷却プレートを省略することもできます。