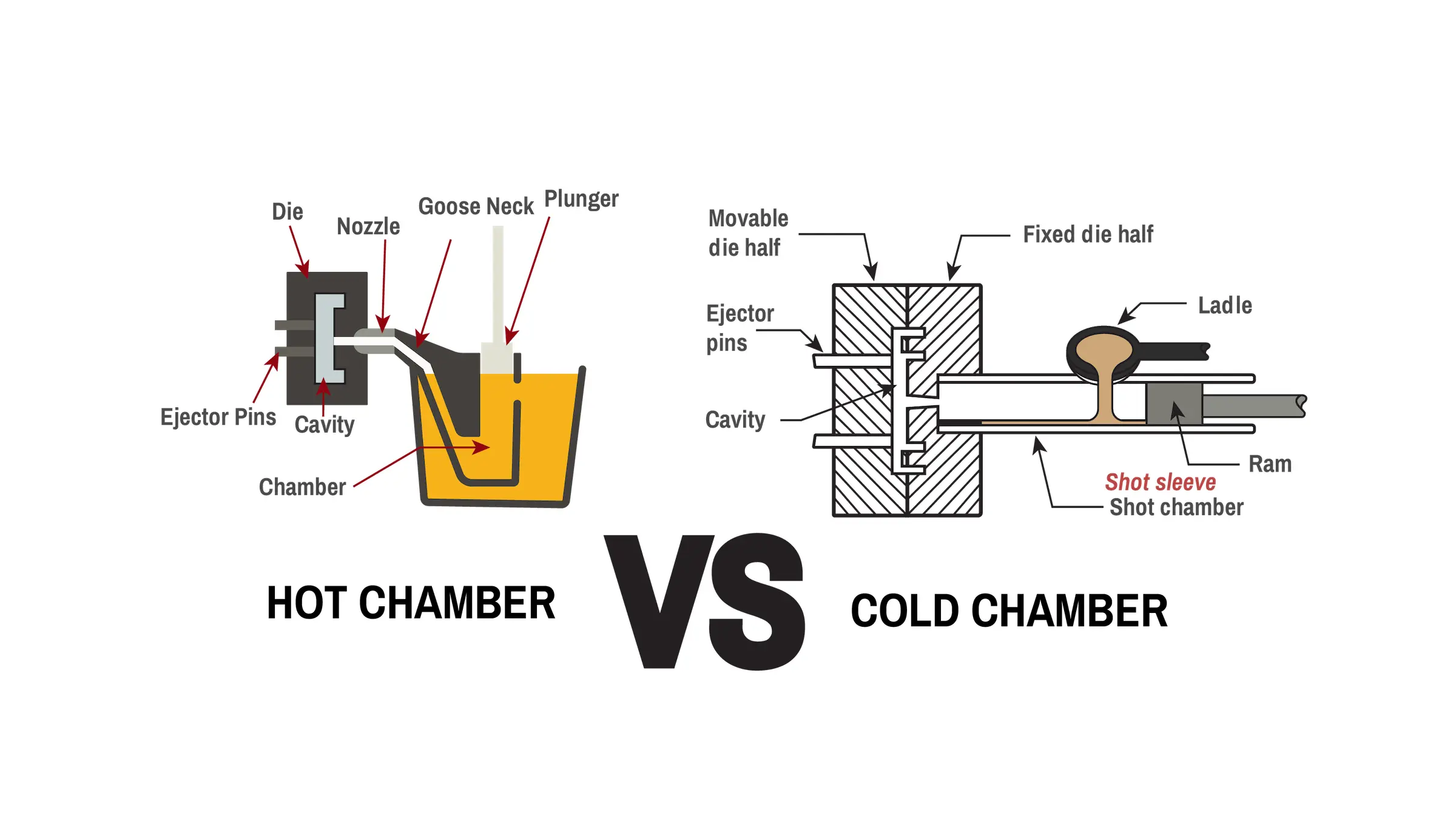

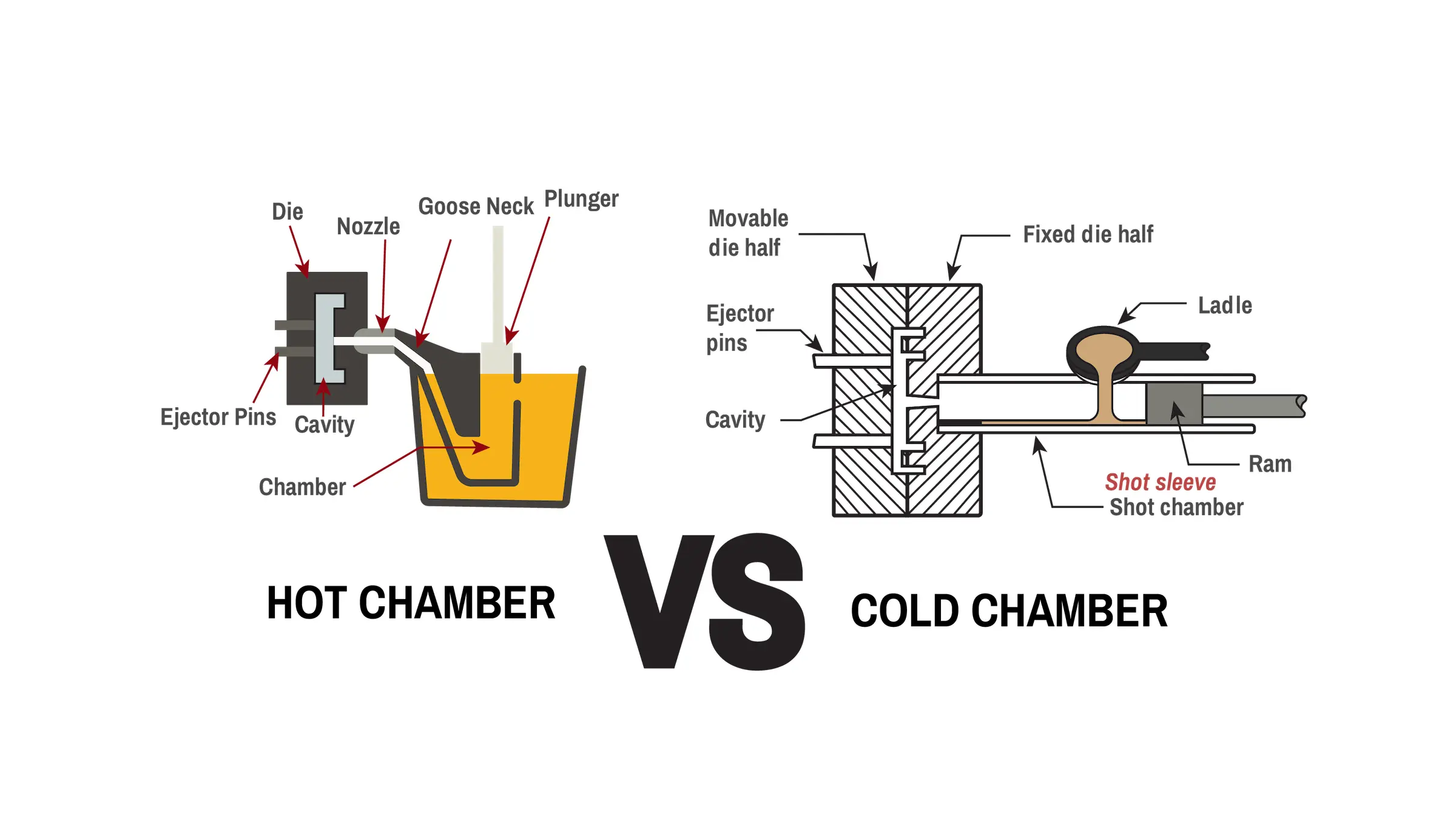

金属ダイカストの分野では、ホットチャンバーとコールドチャンバーダイカストは、金属の融点とダイカスト機の構造に基づいて根本的に異なる2つの一般的なプロセスです。 ホットチャンバーダイカストは、主に亜鉛、マグネシウム、スズなどの低融点の金属に使用されます。 このプロセスでは、注入システムは溶融金属に直接浸されるため、「ホットチャンバー」という用語が使用されます。 この方法は、小型の精密部品の迅速な生産に適していますが、高温環境のため、機器のメンテナンスコストが高くなります。

対照的に、コールドチャンバーダイカストは、アルミニウムや銅などの高融点の金属に適しています。 コールドチャンバーダイキャスティングでは、溶融金属は外部炉で加熱され、手動または自動でチャンバーに注入されて注入されます。 このプロセスの利点は、高温で金属を扱うことができ、装置がより耐久性があることです。 しかし、溶融金属を炉からチャンバに移送する必要があるため、生産速度が遅くなる可能性がある。

自動車のアルミニウムダイキャスト部品では、アルミニウムの融点が高いため、コールドチャンバーダイカストプロセスが通常使用されます。 コールドチャンバーダイカストは、優れた寸法精度とより高い強度を部品に提供することができ、より大きな鋳造物を製造することもできます。 このプロセスは実行が簡単で、メンテナンスコストは比較的低いですが、溶融金属を外部からチャンバーに移動する必要があるため、サイクルタイムは高温のチャンバーダイキャスティングよりも遅くなる可能性があります。

ダイカストプロセスを選択するときは、金属の融点を考慮することに加えて、製品のサイズ、その形状の複雑さ、および生産効率も考慮する必要があります。 ホットチャンバーダイカストは、製品の高効率と高品質の表面仕上げで好まれていますが、コールドチャンバーダイカストは、高融点金属への適合性と大型部品の製造で広く使用されています。 各プロセスには利点と限界があり、正しい選択は生産効率と製品品質を大幅に向上させることができます。