ダイカスト金型、ダイカスト機、およびダイカスト材料は、ダイカスト生産の3つの主要な要因です。 高品質の金型だけが良質の安定した効率的な鋳造を作り出すことができます。 金型の性能と耐用年数に影響を与える要因を研究することは、鋳造の品質を改善し、金型の早期スクラップによって引き起こされる経済的損失を減らすのに有益です。 一般的に言えば、ダイカスト金型の性能と耐用年数に影響を与える要因には、金型材料、金型の設計と製造、表面処理技術、および金型の特定の使用が含まれます。

ダイカスト金型の性能と耐用年数は、金型の材料と密接に関連しています。 優れたダイカスト金型製造材料には、一般的に次の特性があります。優れた切断および鍛造特性。高い耐摩耗性および耐食性; 高強度および赤色硬度、耐熱性、耐酸化性、衝撃靭性、および高温での焼戻し安定性。良好な熱伝導率と耐疲労性。小さな熱膨張係数。 小さな熱処理変形率と良好なクエンチング透磁率。 鋳造金属の温度と鋳造金属の種類に加えて、金型材料の選択は、鋳造金属によって引き起こされるダイカスト金型の各コンポーネントの衝撃と摩耗も考慮する必要があります。 温度が高いほど、材料の熱疲労性能と高温性能は高くなるはずです。 重度の摩耗を有する部品は、より高い硬度を有するべきである。 ダイカスト金型のますます要求の厳しい作業条件は、金型材料の冶金学的品質、性能、および耐用年数、特に材料の純度と等方性の要件を継続的に増加させます。 いくつかの高合金、高品質、および最適化された金型材料が継続的に出現し、それがダイカスト業界の発展を促進します。

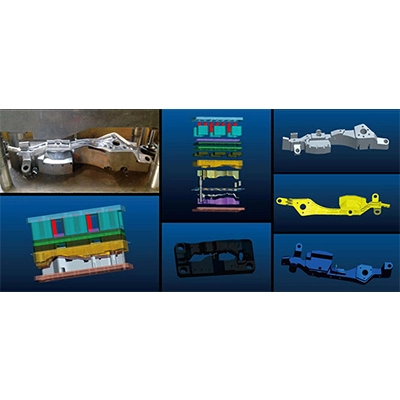

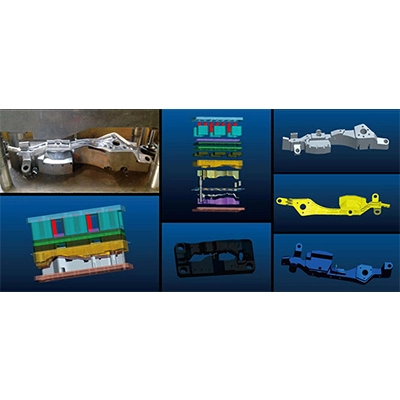

合理的な金型設計は、ダイカスト金型の耐用年数を延ばすための重要な前提条件です。 合理的な壁の厚さと冷却チャネルの設計により、金型の強度と熱バランスを確保できます。 ダイカスト金型設計では、応力集中と大きな摩耗のある部品に特別な注意を払う必要があります。 各部品の精度の選択とマッチングは合理的である必要があります。クリアランスが大きすぎると、熱がうまく伝導されず、熱疲労損傷を引き起こします。クリアランスが小さすぎると、押出力と引張応力が発生します。 内部応力は金型製造中に発生しやすく、金型の耐用年数に大きな影響を与えます。 したがって、金型の製造および加工中に可能な限り内部応力の発生および除去を回避する必要があります。 例えば、粗い機械加工の後、応力を除去するために焼戻しを使用し、金型の表面引張応力を減らすために電気火花の代わりに電気パルスを使用する必要があります。

ダイカスト金型の表面の厳密かつ合理的な技術的処理により、その性能と耐用年数を大幅に改善することができます。 ダイカスト金型の表面処理技術は、一般に、従来の熱処理技術の改善、表面レーザー処理技術などの表面改質技術、およびコーティング技術の3つのカテゴリに分類できます。

合理的なダイカストプロセスとメンテナンスを選択することは、金型の耐用年数にとって非常に重要です。 金型の損傷の大部分は、不適切な使用と科学的メンテナンスの欠如によって引き起こされます。 まず、金型の温度制御に特別な注意を払う必要があります。 製造前に金型を予熱し、製造中に適切な温度範囲を維持することで、金型キャビティの内外で過度の温度勾配によって引き起こされる表面の亀裂や亀裂を防ぐことができます。 第二に、高品質のダイカスト放出剤を使用し、その厚さは中程度でなければならない。 金型材料を保護する上で重要な役割を果たすために、金型表面を均一にコーティングする必要があります。 最後に、熱応力の蓄積を減らし、ダイカスト金型の亀裂を避けるために、熱応力を定期的に排除するために焼き戻しなどの技術を採用する必要があります。

ダイカスト金型、金型設計、製造、金型表面処理技術、金型使用の材料は、金型のformanceおよび耐用年数。 これらの要因を包括的に考慮し、効果的な対策を講じることにより、ダイカスト金型の性能を効果的に向上させ、ダイカスト金型の耐用年数を延ばすことができます。