製造業はますます軽量で高性能な機械部品を要求しており、薄壁の板状構造の使用が急増しています。 しかしながら、これらの設計は、製造中に重大な課題を提示する。 鋳造および機械加工作業は、残留応力や不適切なクランプなどの要因により、重大な変形を引き起こす可能性があります。 これにより、寸法の不正確さ、疲労寿命の低下、パフォーマンスの低下が生じる可能性があります。 この記事では、薄壁ダイカストの変形を最小限に抑えるための効果的な戦略を調査するためのケーススタディとして、自動車の中間板に焦点を当てています。

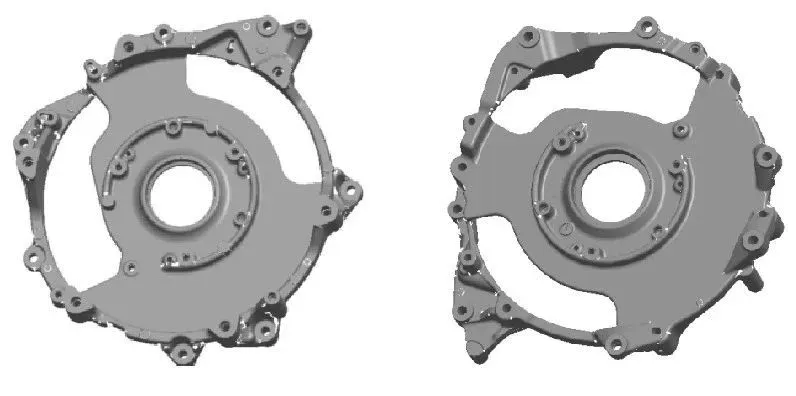

ミドルプレートは、特定の自動車ギアボックスの両側のモーターを固定するために使用される重要な部分です。 重さは約1.2kgで、ADC12ダイカストアルミニウム合金でできています。 外観は図1に示されている。これは、ディスク状の典型的な薄壁の板状部分であり、外径は約 φ 340mmである。 中间の接続部分の壁の厚さは5mmです。 デザインを軽量化するために、広い領域がくり抜かれ、部品の剛性が大幅に低下し、ダイカストと加工の難しさが増します。

1.ヘッド2を押します。U軸テールストック3。テールストックLプレート4.固定底板5.ダイヤモンドピン6。フローティングサポート7。固定サポート8.事前配置ガイドコラム9.ラウンドピン

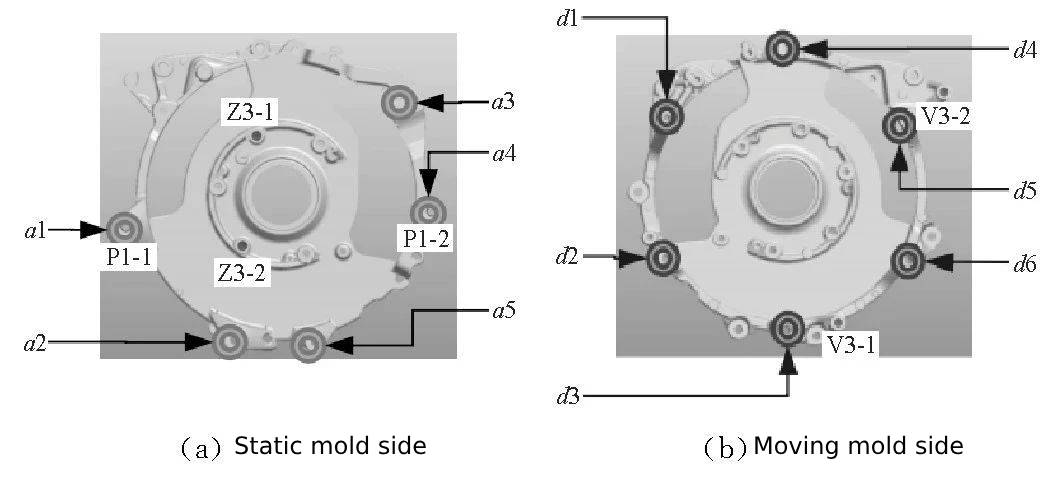

ミドルプレートの剛性が低いため、クランプトルクが小さいとレバー効果が生じ、ワークピースの局所的な変形、加工後のリバウンド、加工精度の低下を引き起こす可能性があります。 したがって、そのような部品のクランプポイントとサポートポイントはポイントごとに設定する必要があり、クランプ力アームは可能な限り0にする必要があります。 アクションシーケンスは次のとおりです。ワークを所定の位置に配置する → 固定サポートをクランプする → フローティングサポートをフロートする → フローティングサポートのクランプポイントをクランプします。

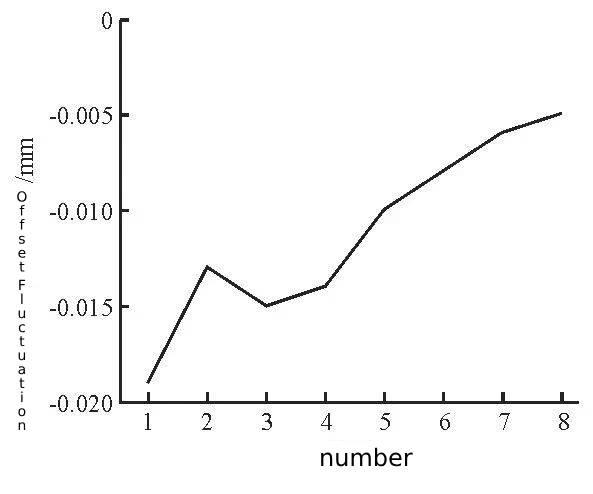

図4 Z3-2ホールY軸座標オフセット変動図

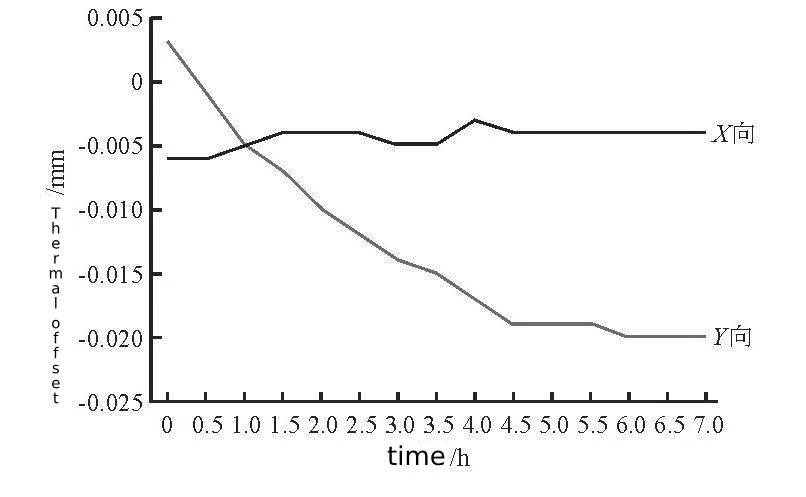

図5垂直マシニングセンターのX/Y軸熱オフセット