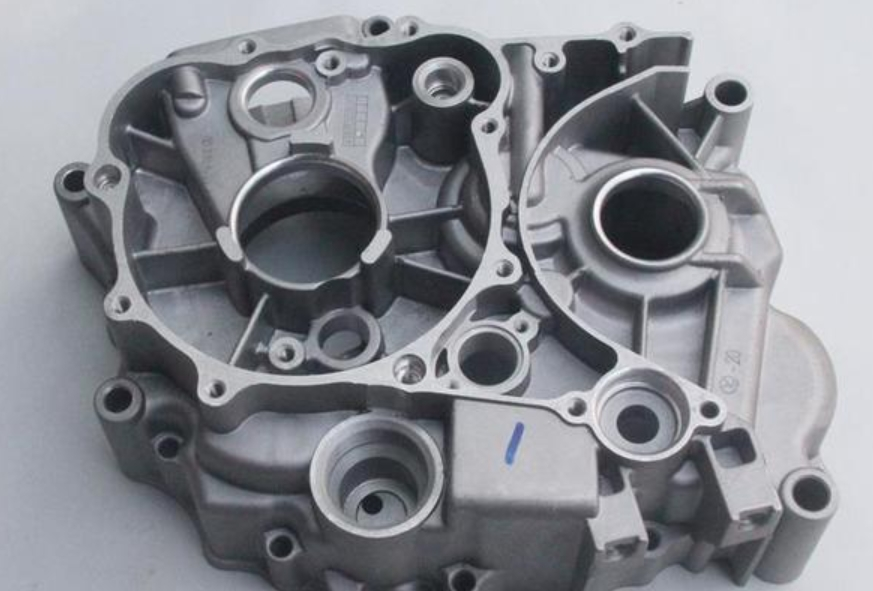

アルミニウム金型鋳造部品には、高い生産効率、低い加工コスト、製造プロセスにおける容易な機械的自動化、鋳造の高い寸法精度、良好な表面品質など、多くの利点があります。そしてよい全面的な機械特性。 ただし、アルミニウム合金のダイカスト成形プロセス中に、細孔、フローマーク、引っかき傷、くぼみ、亀裂、アンダーキャストなどの欠陥が発生しやすくなります。 これらの欠陥により、ダイカストの外観品質と機械的特性が低下します。 ダイカスト成形プロセスにおける上記の問題を回避するために、構造設計者は、ダイカスト部品の構造設計において事前に計画を評価する必要があります。部品の構造設計で合理的なレイアウトを作成し、構造を最適化することによって欠陥を最小限に抑えます。

アルミニウムダイカスト部品の設計の合理性は、ダイカスト成形プロセス全体に関連しています。 ダイカスト部品を設計する際には、ダイカスト部品の構造特性とダイカストのプロセス要件を十分に考慮する必要があります。 ダイカスト成形プロセスのプロセスで設計されたダイカスト部品の欠陥の発生を最小限に抑え、最適な設計計画でダイカスト部品の品質を最大化します。

アルミニウム合金ダイカスト部品の構造設計中に壁の厚さを十分に考慮する必要があります。 壁の厚さは、ダイカストアルミニウム合金において特に重要な要因である。 壁の厚さは、充填時間の計算、ゲート速度の選択、凝固時間の計算、金型温度勾配の分析など、プロセス仕様全体と密接な関係があります。圧力 (最終的な特定の圧力) の効果、型の保持時間の長さ、 鋳造吐出温度と操作効率のレベル。設計壁の厚さが厚すぎると、収縮穴、ブリスター、細孔、粗い内部粒子、その他の外部表面欠陥が発生します。機械的特性を低下させ、部品の品質を高め、コストを増加させる。 設計壁の厚さが薄すぎると、アルミニウム液体の充填不良、成形困難、アルミニウム合金の溶解不良、ダイカストプロセスに困難な充填や材料の不足などの欠陥を簡単に引き起こすことができます。細孔の増加に伴い、内部細孔、 ダイカスト部品の収縮やその他の欠陥が増加します。 したがって、鋳物に十分な強度と剛性を確保することを前提として、それらを最小限に抑える必要があります。 鋳造の壁の厚さはセクションの厚さを均一に保ちます。

大平面または薄壁のダイカスト部品の強度と剛性は低く、変形しやすいです。 このとき、補強材はダイカストの収縮や破損を効果的に防止し、変形を排除し、ダイカスト部品の強度と剛性を高めることができます。 高い柱、アバチメント、およびその他の構造の場合、補強材は応力分布を改善し、根の骨折を防ぐことができます。 同時に、補強材は溶融金属の流れを助け、鋳造物の充填性能を高めることができる。 補強材の厚さは一般に均一であることが要求される。 デザインが薄すぎると、スティフナー自体が壊れやすく、厚すぎると、くぼみや毛穴などの欠陥が発生しやすくなります。

ダイカスト部品のダイ傾斜の役割は、キャスティングと金型キャビティの間の摩擦を減らし、キャスティングを簡単に取り出すことです。ダイカスト表面が歪みを受けないようにすると同時に、金型の寿命を延ばすことができます。 ダイの傾きは、ダイカスト部品の高さに関連しています。高さが大きいほど、ダイの傾きは小さくなります。 通常の状況下では、ダイカスト部品コーティングのダイ傾斜は、内部キャビティダイ傾斜の約1/2ですが、実際の設計では、ダイカスト部品の内面と外面のダイ傾斜は、壁の厚さを維持し、構造設計を簡素化することと一致するように設計できます。

ダイカスト部品を設計するときは、できるだけ加工を避ける必要があります。 機械加工は部品の表面の高密度層を破壊し、機械的特性に影響を与えます。それはダイカスト部品の内部細孔を露出させ、表面品質に影響を与え、そして部品のコストを増加させます。 ときthEダイカスト部品は機械加工することはできません、より大きな切断量を持つデザインは可能な限り避けるべきです。 構造設計は、できるだけ簡単に加工するか、加工面積を減らし、加工コストを削減する必要があります。

アルミニウムダイカスト部品の表面スプレーデザインは、一般的に粉末スプレープロセスを採用しています。 原理は静電スプレーです。塗料は主に電極によって偏光されます。 次に、スプレーされる物体は反対のもので満たされ、粉末は電界の作用下で物体の表面に均一に付着する。 粉末噴霧プロセスの特性: 粉末静電噴霧は大気汚染を引き起こさず、粉末は材料消費コストを削減するためにリサイクルすることができ、コーティングフィルムは優れた酸、アルカリ、耐食性を備えています。