新エネルギー車の急速な普及の文脈では、軽量化は自動車産業の主要な傾向です。 燃料車と比較して、新エネルギー車はエンジンとトランスミッションを減らしましたが、電気モーター、パワーバッテリー、電子制御システムを増やしました。バッテリー電源システムのエネルギー密度が燃料システムのエネルギー密度よりも低く、 新しいエネルギー車の質は従来の燃料車のそれより高いです。 そして、範囲要件のための新エネルギー車、軽量車の需要を増加させます。

調査によると、車の10% の軽量化ごとに、最大5〜10% の燃料節約を達成でき、全体の質量が100kg減少するごとに、100kmの燃料消費量は0.3-0.6L削減でき、CO2排出量は8.5g/km削減できます。 そのため、軽量化は、省エネと排出削減の分野における重要な開発技術となっています。 研究者は、さまざまな軽量材料の中でさまざまな金属合金と炭素繊維を比較することにより、アルミニウム合金は性能、密度、価格に利点があり、最も費用効果の高い軽量材料であることを発見しました。

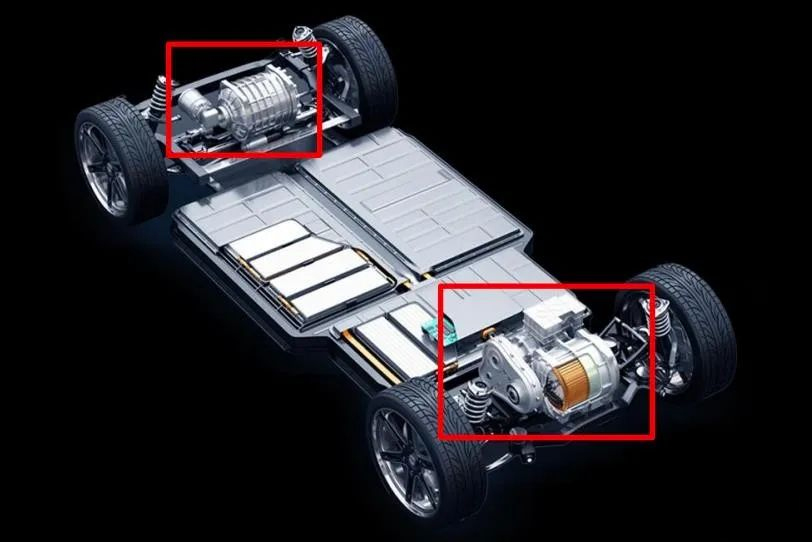

新エネルギー車の軽量の好ましい材料としてのアルミニウム合金も幅広い用途があり、アルミニウム鋳造は自動車に使用されるアルミニウムの割合の約77% を占めています。 アルミニウムダイカスト製品は、電気モーター、パワーバッテリー、電気制御システムで広く使用されており、新エネルギー車の軽量化と範囲レベルの向上を支援しています。 現在、上記のシステムのバッテリーシェル、モーターシェル、電気制御シェル、バッテリーコンポーネント、バッテリーボックスなどは、アルミニウムダイカスト製品を使用しており、その量は増加しています。